模塑前:原材料的處理和貯存

模塑階段:成型周期內(nèi)的成型條件

模塑之后:制品的處理和修飾.在制品模塑前后出現(xiàn)的問題可能與污染、顏色、靜態(tài)粉塵收集器等相關(guān)的問題有關(guān),在模塑階段,操作人員應(yīng)能出產(chǎn)山質(zhì)量好的燃體,在自測的基礎(chǔ)上保證熔體從噴嘴自由流出。每一套模具和每種原料都不同,因此無法概括好的熔體如何得到,操作人員的經(jīng)驗和加工警要成為最終點決定因素。

注塑制品的質(zhì)量出現(xiàn)問題,應(yīng)從模具設(shè)計和制造精度、成型條件、成型材料、成型前后的環(huán)境四個方面來考慮。下面給出常見的問題及改進辦法。

充填不足原因在于:供料不足,壓力不夠,加熱不當,注塑時間不夠,模具溫度過低,夾入空氣造成反壓,多模腔中,各模腔的流道不平衡。

制品整體有塌癟傾向的充填不足,成型材料的改進:

1.選用流動性好的材料

2.提高注射溫度、壓力、速度: 提高保壓壓力、加大從注射到保壓的變換時間

3.提高模具溫度: 調(diào)整噴嘴逆流閥。

4.改變澆口的位置,澆口交短、加大,流道交短、加寬,加大冷料穴,噴嘴和模具口配合完好。

制品設(shè)計的改進:

1.減小澆口充滿前的注射速度,提高通過澆口后的注射速度

2.降低最后一級注射速度 模具結(jié)構(gòu)的改進

3.改變澆口的位置、增加排氣槽

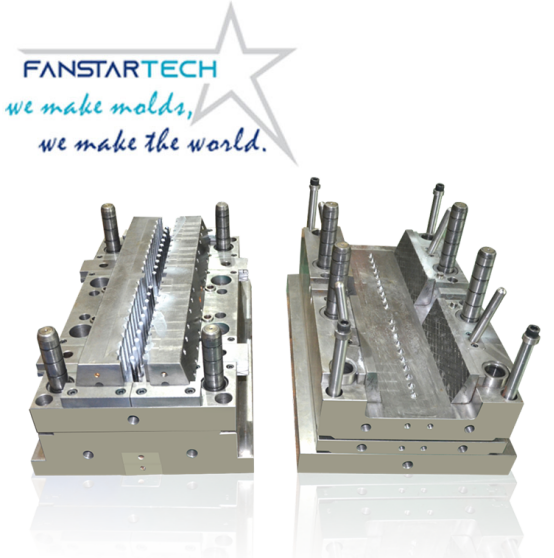

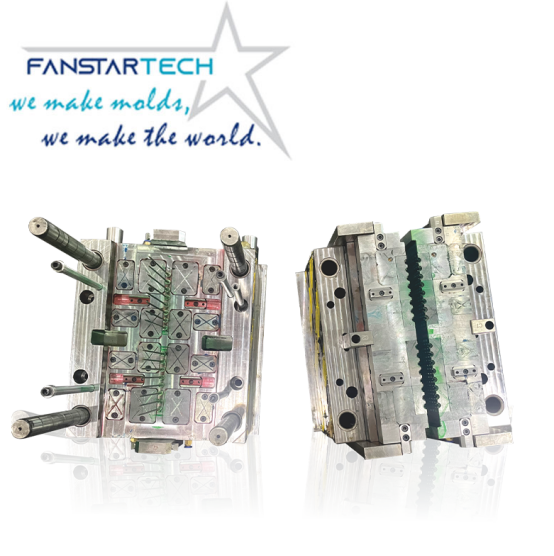

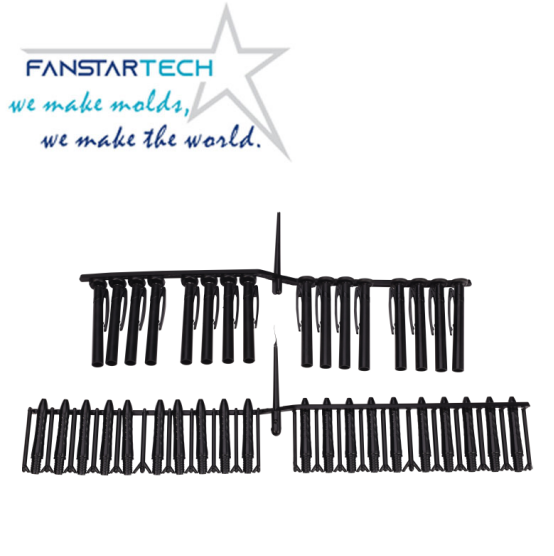

范仕達開模注塑先明確了問題的原因,會針對性地采取措施。對生產(chǎn)過程進行嚴格控制,確保每一步操作都符合規(guī)范。對生產(chǎn)過程中的關(guān)鍵環(huán)節(jié)進行監(jiān)控和記錄,及時發(fā)現(xiàn)并解決問題。有效地解決脫模的問題,提高產(chǎn)品質(zhì)量和生產(chǎn)效率。

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢